Automatisierte Logistik im Wareneingang eines führenden Automobilherstellers

Die Logistikprozesse in der Automobilindustrie stehen vor großen Herausforderungen: Der Fachkräftemangel, steigende Wettbewerbsanforderungen und die Notwendigkeit, Kosten zu senken, treiben Unternehmen dazu, ihre Prozesse weiter zu optimieren. Ein renommiertes Unternehmen aus dieser Branche hat sich für die Zusammenarbeit mit 4am Robotics entschieden, um die Effizienz im Wareneingang durch automatisierte Lösungen nachhaltig zu steigern.

Ziel: Automatisierung manueller Prozesse

Im Fokus des Projekts steht die schrittweise Automatisierung der bisher manuell betriebenen Wareneingangsprozesse – von der Entladung über die Einlagerung bis hin zum Transport zum Verbauort. Die Strategie sieht vor, die Mitarbeiter von wiederkehrenden Aufgaben zu entlasten und deren Kompetenzen auf kritische, nicht automatisierbare Tätigkeiten zu konzentrieren.

Analyse der Prozesse: Automatisierungspotenziale identifizieren

Zu Beginn des Projekts wurden sämtliche Prozessschritte im Wareneingang auf ihre Automatisierbarkeit hin untersucht. Dabei zeigte sich, dass die Übergabe zwischen dem Wareneingang (WE) und dem Zwischenlager besonders vielversprechend war:

- Kurze Fahrwege: Ideal für automatisierte Transporte.

- Wiederholbare Absatzbewegungen: Standardisierte Abläufe für hohe Effizienz.

- KLT-Handling: Der Transport von Kleinladungsträgern (KLTs) bietet großes Potenzial zur Automatisierung.

Herausforderungen: Unregelmäßige Palettenstrukturen und Zustände

Eine der größten Herausforderungen stellte die Struktur der angelieferten Palettenstapel dar. Die KLT-Boxen auf den Paletten sind zwar gleich groß, aber in unterschiedlichen Höhen geschichtet. Dies machte es unmöglich, klassische Automatisierungslösungen mit vordefinierten Größenparametern einzusetzen.

Ein kamerabasierter Perception-Ansatz war die Schlüsseltechnologie, um diese Herausforderung zu bewältigen. Dabei kommen Sensoren und Kamerasysteme zum Einsatz, die die Höhe und Struktur der Paletten in Echtzeit erfassen und eine präzise Handhabung ermöglichen.

Zusätzlich zeigte die Analyse der Palettenqualität weitere Schwierigkeiten:

- Palettenzustand: Nur etwa 10–15 % der Europaletten im Umlauf sind in einem einwandfreien Zustand für zuverlässiges automatisiertes Handling.

- Störfaktoren: Papier- und Folienreste auf den Paletten erschweren die maschinelle Erkennung.

- Lichtverhältnisse: Schwankendes Licht im Lagerbereich stellte zusätzliche Anforderungen an die Kamerasysteme.

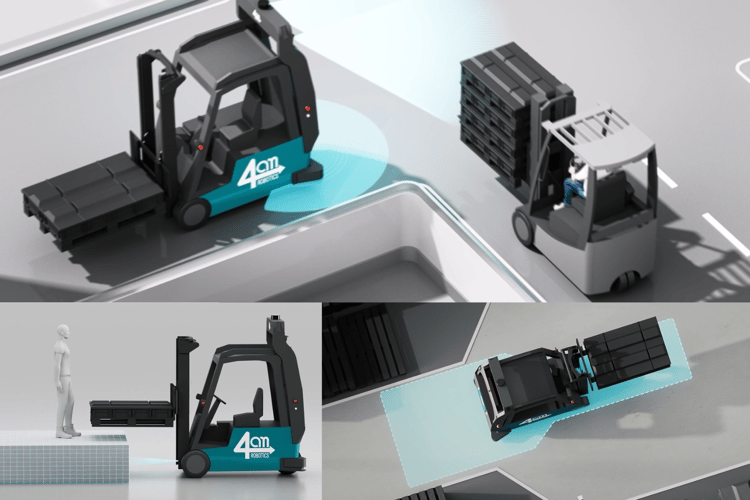

Dank der autonomen Stapler vom Typ AFI-M, basierend auf dem Linde L16AC, wurden diese Herausforderungen erfolgreich bewältigt.

Optimierte Navigation: Präzision auf engem Raum

Eine weitere Herausforderung lag in der Navigation mehrerer Stapler in beengten Bereichen vor dem Zwischenlager. Die Bewegung von den AMRs auf überschneidenden Sicherheits- und Bewegungszonen erforderte eine erweiterte Navigationslösung. Anders als herkömmliche Systeme, die Roboter als Punkt und nicht ASL-Umriss planen, wurde bei diesem Projekt die Umrisssteuerung eingeführt. Dies ermöglichte eine reibungslose Koordination auf engstem Raum.

Ergebnisse: Effiziente Prozesse und zufriedene Mitarbeiter

Die Einführung der autonomen Stapler hat dem Kunden spürbare Vorteile gebracht:

- Verbesserte Prozessstabilität: Durch die standardisierte und automatisierte Übergabe von Wareneingang zu Zwischenlager werden Schwankungen im Materialfluss minimiert. Dies sorgt für eine höhere Planungssicherheit und reduziert Stillstandzeiten im Produktionsprozess.

- Optimierte Personalnutzung: Entgegenwirkung des Fachkräftemangels und Entlastung der Mitarbeiter, die sich nun auf wertschöpfendere Aufgaben konzentrieren können.

- Zukunftsfähige Prozesse: Aktuell erarbeiten wir in einem Erweiterungsprojekt an einer Steuerungsanpassung, um noch höhere Durchsätze pro Abgabestation zu realisieren. Dabei werden zwei Roboter in schnellem Wechsel dieselbe Station beliefern.

Fazit

Mit der erfolgreichen Implementierung von autonomen Staplern konnte unser Kunde nicht nur die Effizienz der Logistikprozesse steigern, sondern auch den Wareneingang strategisch zukunftssicher gestalten. Die Kombination aus innovativer Kameratechnologie, präziser Navigation und einem flexiblen Ansatz zeigt, wie Automatisierung sowohl die Wettbewerbsfähigkeit als auch die Mitarbeiterzufriedenheit in der Automobilindustrie stärken kann.

Sie möchten mehr über unsere PL d-zertifizierten AMRs erfahren oder denken darüber nach, wie Sie Ihre Logistikprozesse sicherer und effizienter gestalten können? Besuchen Sie unsere Produktseite oder zögern Sie nicht, uns zu kontaktieren.

Gemeinsam finden wir die optimale Lösung für Ihr Unternehmen!

Automatisierung in Aktion: So arbeiten unsere autonomen Stapler

Sie wollen mehr Information zu unseren Produkten?

Bitte registrieren Sie sich bei uns, ganz einfach, via eMail-Adresse und Sie erhalten sofort Zugriff

auf unseren Download-Bereich.

Dort stehen Ihnen alle Produktinformationen jederzeit zur Verfügung.