Automobilindustrie 4.0: Unser neues Projekt mit RESRG Automotive in Ungarn

Die Automobilbranche ist geprägt von hohem Innovationsdruck und dem ständigen Streben nach Effizienz. Ein Beispiel für diesen Fortschritt ist unser aktuelles Automatisierungsprojekt mit RESRG Automotive im Werk Újhartján in Ungarn. RESRG produziert hier Stoßfänger, Heckspoiler, Schweller und andere Anbauteile für die Automobilindustrie. Ziel des Projekts: die vollständige Automatisierung der innerbetrieblichen Transporte zwischen der Spritzguss-Fertigung und dem Lagerbereich.

Ausgangssituation: Die Grundlage für Automatisierung

Bisher wurden nahezu alle Transporte im Werk mittels manueller Stapler durchgeführt. Die Aufgaben erstreckten sich von der Spritzguss-Fertigung bis hin zum Lager, was den internen Materialfluss nicht nur zeitaufwendig und fehleranfällig machte, sondern auch erhebliche personelle Ressourcen erforderte und Potenzial für Effizienzsteigerungen bot. Ziel unseres Projekts war es, den Transportprozess zwischen der Spritzguss-Fertigung und dem Lager zu automatisieren und so eine nahtlose Integration in den bestehenden Workflow zu schaffen.

Projektablauf:

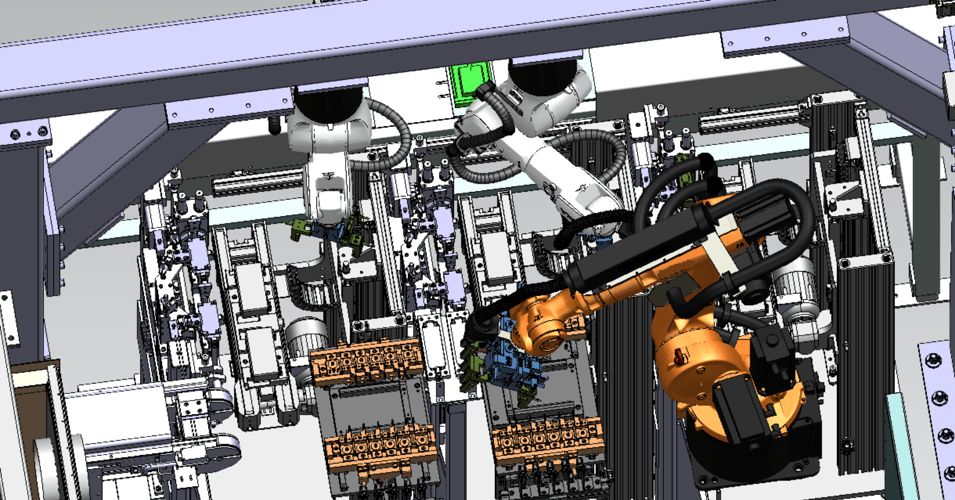

- Spritzguss-Fertigung: Bis zu 16 Spritzgussmaschinen mit Stellplätzen für Ladungsträger, die manuell befüllt werden.

- Transportanforderungen: Vollgut-Behälter sollen durch autonome mobile Stapler von 4am Robotics (AFi-M) in die Transferzone im Lager transportiert werden. Parallel dazu bringen weitere AFi-M Stapler Leergut-Behälter zurück zur Spritzguss-Fertigung.

- Weiterführender Materialfluss: Ab der Transferzone erfolgt der Transport der Behälter weiterhin mit manuell bedienten Staplern.

Die Steuerung dieser Transporte wird über das RESRG -Lagerverwaltungssystem (LAWI/TWIN) verwaltet, das sowohl die Behälterstellplätze als auch die Transportaufträge an den Quellen (die Abholstellen der Behälter) und Senken (die Zielorte) koordiniert.

Herausforderungen: Behälterhandling mit vielseitigen Anforderungen

Ein zentrales Merkmal dieses Projekts ist seine Komplexität. Zwei Herausforderungen stehen im Mittelpunkt:

- Vielfalt der Behältertypen:

Mit zwölf verschiedenen Behältertypen, deren Größen stark variieren, stellt das Behälterhandling hohe Anforderungen:

- Der breiteste Behälter ist fast dreimal so breit wie der schmalste.

- Der tiefste Behälter ist fast dreimal so tief wie der kürzeste.

Hier spielt die Technologie von 4am Robotics ihre Stärke aus. Dank der sicheren Behältererkennung unserer autonomen Stapler können sie ihre Schutzfelder individuell an die Maße der Behälter anpassen. Das sorgt nicht nur für einen reibungslosen Transport und eine effizientere Streckenplanung, sondern gewährleistet auch die Sicherheit im Betrieb.

- Hohe Anzahl an Quellen und Senken:

Ein weiterer herausfordernder Aspekt ist die sehr hohe Anzahl von über 400 Quellen und Senken. Diese Vielzahl an Anlaufpunkten erfordert ein hochdynamisches und präzises Logistikmanagement, das wir mit unserer innovativen Software- und Hardwareintegration realisieren. Die Flotte aus 13 AFi-M wird nahtlos in das komplexe Streckennetz von rund 500 Metern integriert und sorgt für eine optimale Abwicklung von bis zu 145 Transportaufträgen pro Stunde.

Die technischen Details im Überblick:

- Flottengröße: 13 AFi-M basierend auf dem Linde L 16 AC.

- Gabelkonfigurationen: Zwei Varianten – 1.300 mm und 1.900 mm lang.

- Leistung: Bis zu 173 km Flottenfahrleistung an einem Arbeitstag.

- Missionen: Max. 145 Transportaufträge pro Stunde im Endausbau.

Diese Lösung ermöglicht nicht nur den automatisierten Transport zwischen den Maschinen und der Transferzone, sondern bietet auch ein hohes Maß an Zuverlässigkeit und Flexibilität.

Ein Blick in die Zukunft

Mit diesem Projekt zeigen wir, wie maßgeschneiderte Automatisierungslösungen komplexe Fertigungs- und Logistikprozesse optimieren können. Die Kombination aus hochentwickelter Behältererkennung, intelligenter Routenplanung und der Integration in bestehende Lagerverwaltungssysteme bildet die Grundlage für eine zukunftssichere Produktion bei RESRG.

Durch den Einsatz unserer AMRs erzielt RESRG Automotive:

- Kosteneinsparungen durch reduzierte Staplerflotten und geringeren Personaleinsatz.

- Effizienzsteigerungen durch optimierte Transportprozesse und reduzierte Standzeiten.

- Sicherheit durch präzise Sensorik und individuelle Schutzfeldanpassung.

Wir freuen uns, dass Peter Stoiber von Digitale Faszination uns als Experte für Mobile Robotik, Automation und Digitalisierung bei diesem Projekt unterstützt hat und sind stolz darauf, unseren Kunden mit innovativen Lösungen auf ihrem Weg zur Industrie 4.0 zu begleiten.