Globales Projekt-Duo: Effiziente Lagerverwaltung für Karosserie-Produktion

Auf geht’s nach China und Ungarn! Für einen namhaften Kunden der Automobilbranche entwickelt und implementiert unser internationales Team die gesamte Elektrotechnik samt Software für die Hochregallager zweier Produktionsstandorte. Die Herausforderungen? Zwei Standorte, mehrere Kontinente, und unterschiedlichste Voraussetzungen.

Ein Auftrag, zwei Welten:

- Elektrische Planung

- Schaltschrankbau

- Installation

- (Virtuelle) Inbetriebnahme

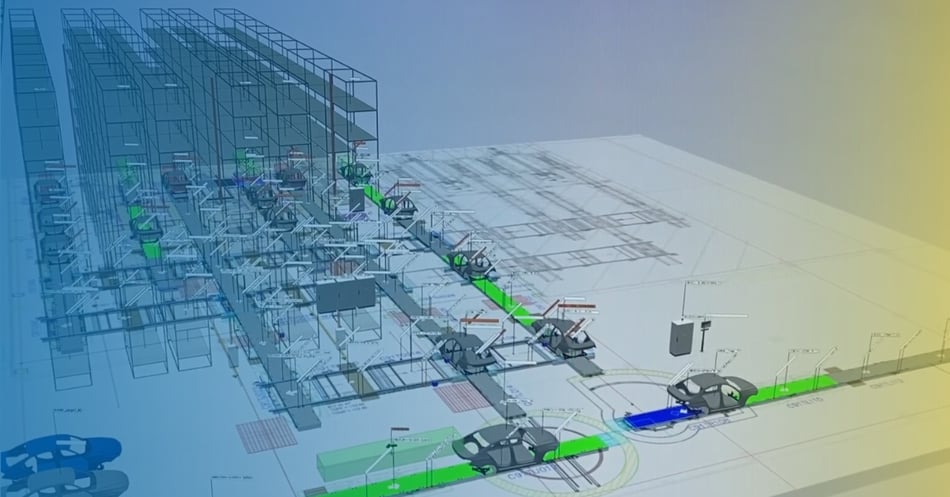

An den Produktionsstandorten eines Automobilisten in China und Ungarn sollen Karosserien mithilfe eines Flurfördersystems zwischen Lackier- und Montagestationen sowie einem Hochregallager (HRL) transportiert werden. Unsere eigene Lagerverwaltungssoftware (LVS) kümmert sich um die Verwaltung der Lagerplätze im Regal (Gasse, Boxnummer) und die Auslagerung der Karossen. Die Produktionsreihenfolge für die Lackierung und die Entnahmereihenfolge in Richtung Endmontage werden dabei vom übergeordneten Steuerungssystem des Kunden vorgegeben. Trotz des gleichen Auftrags sind die Unterschiede zwischen Ungarn und China bemerkenswert. Während in China das bestehende Hochregallager (HRL) erweitert wird, steckt unser Team in Ungarn in einem ein spannenden Greenfield-Projekt: Der Aufbau eines komplett neuen Werks.

Greenfield vs. Brownfield:

Vor drei Jahren begann das Ursprungsprojekt mit dem Bau des HRL in China, inklusive Virtueller Inbetriebnahme (VIBN). Die erfolgreiche Zusammenarbeit mit VESCON bei der VIBN führte zur reibungslosen Implementierung des Lagers. Dank unseres Teams am Standort Shenyang (China) vor Ort und einer weiteren VIBN konnte auch die Erweiterung problemlos umgesetzt werden. Die Kosten konnten dabei niedrig gehalten werden, ebenso wie die Anzahl der vor Ort tätigen Personen. So läuft nach der Auftragserteilung Ende 2022 das Lagersystem in China bereits seit September, die Endabnahme ist für April diesen Jahres geplant.

Die Implementierung der Lagersteuerung samt VIBN in Ungarn für den Aufbau des neuen Werks ist deutlich komplexer. In der Anfangsphase des Werksaufbaus sind viele logistische Herausforderungen zu bewältigen, wobei die Effizienz des Lagermanagements eine zentrale Rolle spielt. Unser flexibles Lagerverwaltungssystem (LVS) gewährleistet eine flexible und optimale Abwicklung der Ein- und Auslagerungsprozesse für die Fahrzeugkarossen. Zudem lässt es sich nahtlos in die übergeordnete Steuerung beim Endkunden integrieren. Auch dank unserer langjährigen Erfahrung sowie der VIBN verläuft die Implementierung der Elektrotechnik samt Software ebenfalls reibungslos.

|

In Zusammenarbeit mit einem Anbieter von Echtzeit-Simulationssoftware wurde die VIBN zudem zur größten erfolgreichen Simulation, die jemals beim Endkunden durchgeführt wurde.

|

Die Fertigstellung des Montage- und Lagerbereichs in Ungarn ist auf Grund des positiven Projektverlaufs bereits für Ende 2024 geplant.

Interessiert an unseren Warehouse-Lösungen? Mehr zu unseren Lösungen für Ihre Intralogistik finden Sie hier.

Treffen Sie unsere Warehouse-Experten auf der LogiMAT 2024. Alles zu unserem Messeauftritt erfahren Sie hier.