Begriffe wie Visualisierung, Simulation, Virtuelle Inbetriebnahme, Digital Twin sind Begriffe, die im Zusammenhang mit der Smart Factory immer wieder auftauchen. Besonders über den Digitalen Zwilling als sogenanntes „Herzstück“ der smarten Fabrik redet jeder. Doch was verstehen wir unter diesem abstrakten Begriff und wie unterscheidet er sich von den anderen? In einem Gespräch mit Ulrich Reiser, CDO SCIO Automation, haben wir uns das Digital Twin-Konzept und seine Anwendung bei SCIO genauer angeschaut.

Was verstehen wir unter dem Digital Twin?

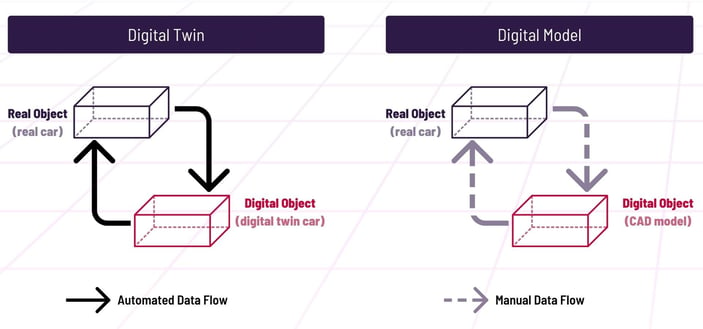

Alle genannten Konzepte basieren auf virtuellen Modellen von realen Anlagen. Von dieser Grundlage ausgehend unterscheiden sie sich jedoch anhand von drei Charakteristiken:

• Der Technischen Ausprägung der Modelle

• Ihren Anwendungsfällen

• Der Phase im Lebenszyklus, in der sie eingesetzt werden

Simulationen führen wir normalerweise in der Planungsphase von Anlagen durch, um bestimmte Anlagenparameter in einem virtuellen Modell festzulegen oder zu überprüfen. Zum Beispiel den nötigen Raum für eine Roboterzelle oder die Absicherung der Taktzeit.

Die virtuelle Inbetriebnahme (VIBN) geht einen Schritt weiter und testet die Steuerungssoftware der Anlage frühzeitig im virtuellen Modell, um Fehler noch vor der eigentlichen Inbetriebnahme festzustellen und zu beheben. Oft auch in Verbindung mit einer kinematisierten 3D-Darstellung der Anlage. In unseren Anlagenprojekten ist die VIBN daher bereits seit einigen Jahren obligatorischer Bestandteil und ebnet uns den Weg zu weiteren Virtual Engineering Lösungen wie dem Digital Twin.

Die Definition des Digitalen Zwillings ist recht komplex, da es bislang noch keine standardisierte Erklärung gibt. Oft werden bereits einfache CAD-Modelle als Digital Twin betitelt. Unser Verständnis bei der SCIO geht jedoch darüber hinaus. Im Gegensatz zur Simulation und VIBN betrachten wir die Anwendungsfälle des Digitalen Zwilling für alle Phasen eines Anlagenlebenszyklus. Ausgehend von der Planungs- und Konstruktionsphase über die Inbetriebnahme wird das Konzept in unserer Vision auch für Remote Services, Schulungen, das Durchspielen von Änderungsszenarien oder die Anlagenoptimierung eingesetzt. Da die Anlage zu diesem Zeitpunkt bereits in Betrieb ist, werden dafür Daten zwischen der physischen Anlage und dem digitalen Modell hin und her übertragen. Also von der echten Anlage zur digitalen Version und umgekehrt.

Wie können Digital Twins die Effizienz von Produktions- und Betriebsprozessen verbessern?

Der größte Vorteil liegt darin, dass wir Digitale Zwillinge vielseitig während des Betriebs einsetzen können. Durch die Verbindung mit realen Betriebsdaten ist es uns zukünftig beispielsweise möglich, die Anlage aus der Ferne zu überwachen oder bei Bedarf auch Aufzeichnungen anzufertigen, um den genauen Verlauf einer auftretenden Störung detailliert zu visualisieren. Zusätzlich können wir die erfassten Betriebsdaten für statistische Auswertungen und Analysen nutzen.

Das eröffnet uns große Chancen:

Wir können die Anlagen samt der dazugehörigen Abläufe besser betrachten und verstehen. Auf diese Weise können wir sie gemeinsam mit unseren Kunden kontinuierlich optimieren und anpassen. Das hilft uns auch dabei, Probleme im Servicefall zu bewältigen. Beispielsweise können wir unerwünschte Anlagenstillstände reduzieren und so wiederum die Gesamtanlageneffektivität (OEE) verbessern.

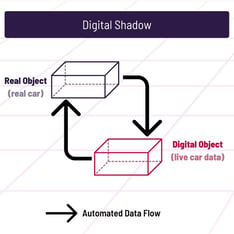

| Bereits mit reinen „Daten Zwillingen“ ohne ein 3D-Modell der Anlage können wir Anlagenparametern- und prozesse optimieren. Auch eine ideale Wartung können wir so durch die Anwendung KI-basierter Methoden sicherstellen. Genannt wird das Konzept in diesem Fall dann nicht Digitaler Zwilling, sondern Digitaler Schatten. Vorstellen kann man sich das wie einen digitalen Fußabdruck einer Anlage. |  |

Für eine Anlage eines SCIO Kunden mit vielen Bearbeitungs-Stationen konnten wir mit diesem Konzept beispielsweise eine extrem frühe Erkennung von NIO-Teilen (nicht in Ordnung) und somit eine erhöhte OEE (Overall Equipment Effectiveness) ermöglichen. Den Fußabdruck der Anlage, sprich die Rohdaten der Anlage, haben wir durch unsere intelligente Traceability und BDE-Software HIBERION aufgezeichnet. Auf Grundlage dieser Daten haben wir eine Prognosematrix erstellt, die die Wahrscheinlichkeit einer NIO-Prüfung für jedes einzelne Bauteil in den verschiedenen Stationen vorhersagt. Dank dieser zuverlässigen Prognose konnten wir bereits sehr früh im Fertigungsprozess feststellen, ob ein Bauteil NIO getestet wird.

Wie können Unternehmen sicherstellen, dass die Datenqualität und -genauigkeit dafür ausreichend sind?

Im obigen Beispiel wird deutlich, dass der Digital Twin uns zusammen mit KI-basierten Analysen ein großes Potenzial zur Verbesserung der Anlagen-OEE bietet. Mit Hilfe von Big-Data Methoden werden Daten-Korrelationen ermittelt, ohne dass man zuvor Annahmen über Zusammenhänge zwischen verschiedenen Datenpunkten treffen muss. Allerdings ergibt sich daraus auch, dass uns im Voraus nicht klar ist, welche Daten wirklich wichtig sind. Manchmal sind es nicht einmal die direkten Maschinendaten, die die besten Verbindungen zu Fehlern bei Endprodukten oder sich abnutzenden Maschinenteilen aufzeigen. Stattdessen sind es Daten, die von externen Sensoren erfasst werden, wie beispielsweise:

• Umgebungstemperatur

• Informationen über die gelieferten Teile

Daher ist es umso wichtiger, dass möglichst umfassend Daten systematisch erfasst werden.

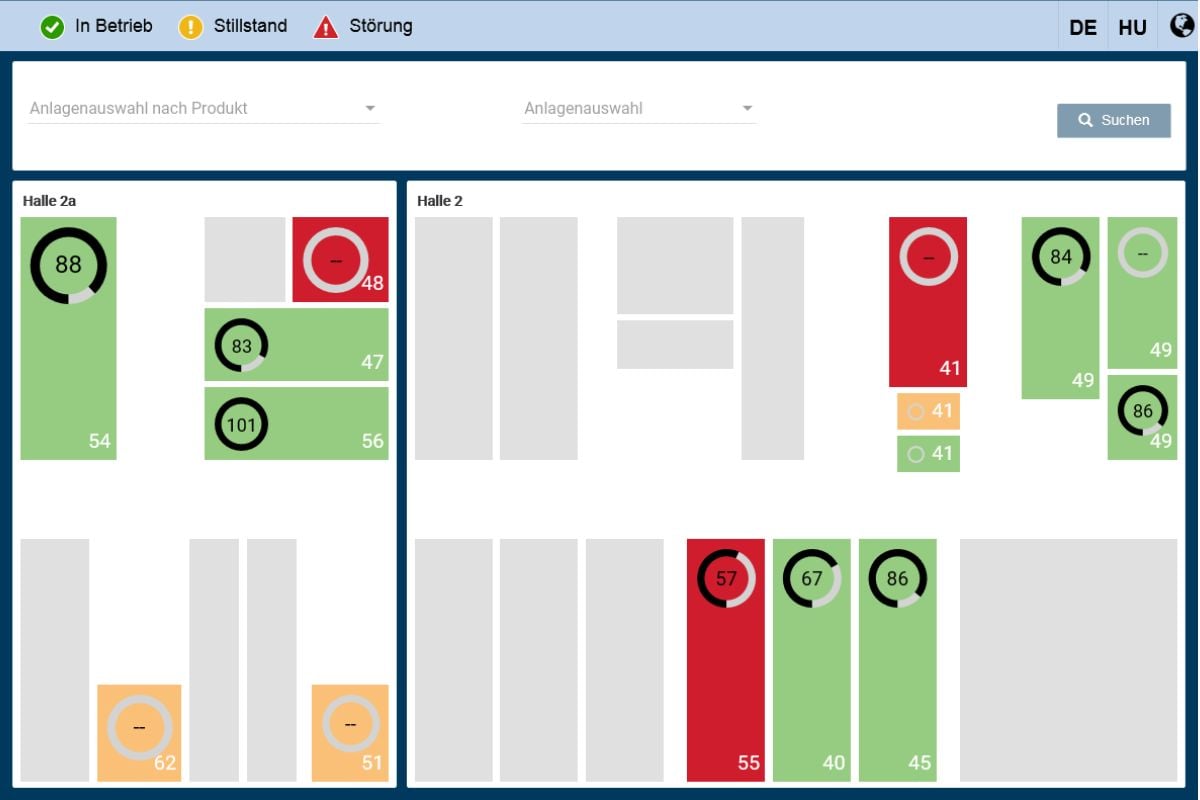

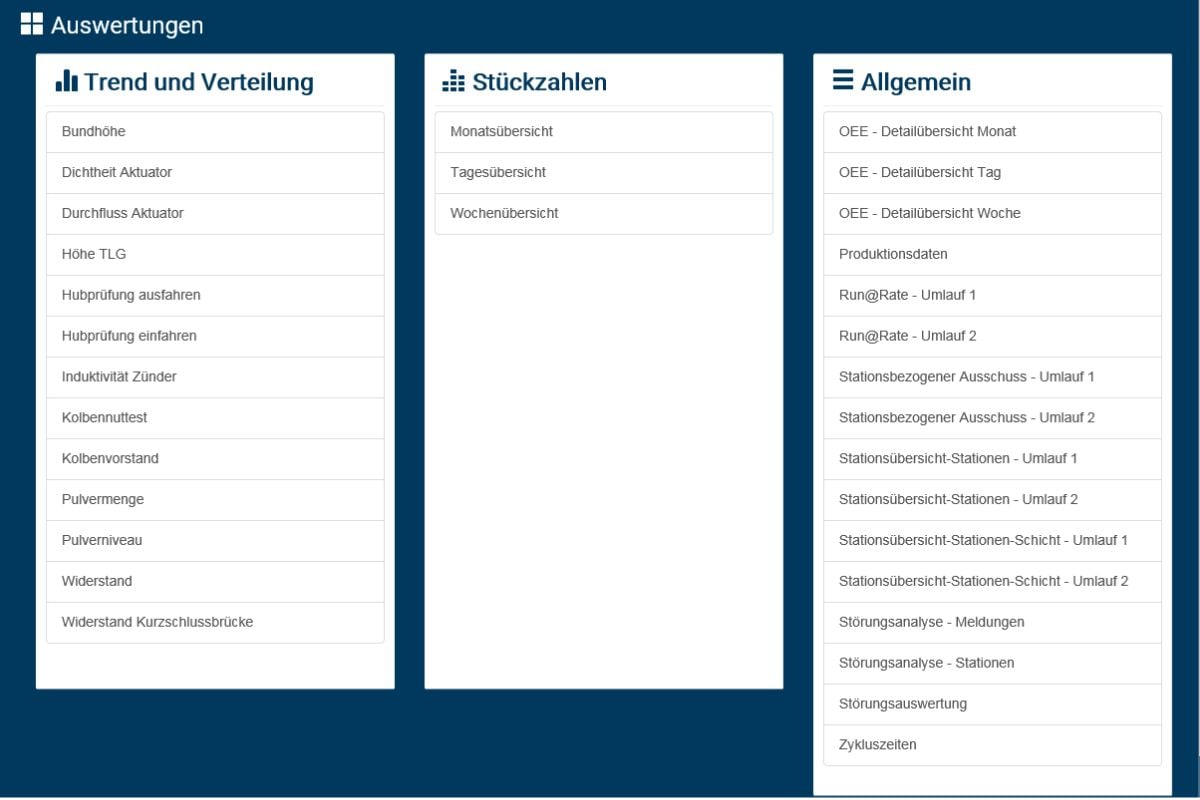

Unser HIBERION bietet alle dafür notwendigen Features der Smart Production. Individuell auf unsere Kunden abgestimmt können einfache Projekt- und Auftragszeiterfassungen realisiert werden, ebenso wie komplexe Betriebsdatenerfassungen mit ERP-Anbindung und umfangreichen Plausibilitätsprüfungen. LIVE-Trends und Verteilungen sämtlicher Messwerte sowie Prüfparameter stehen uns und unseren Kunden ebenso zu Verfügung wie Auftrags-/Rezeptdaten oder der Produktionsstatus-/statistik.

|

|

|

Welche Herausforderungen treten bei der Implementierung von Digital Twins auf?

Zum einen stellt der zusätzliche Aufwand für die Entwicklung des virtuellen Models ein generelles Hemmnis dar, vor allem in Anlagen-Projekten mit häufigen Änderungen. Zum andern ist die Implementierung innovativer Lösungen wie dem Digital Twin durch

• fehlende Standards

• Datenbrüche

• doppeltem Aufwand

also einer fehlenden Daten-Architektur, für viel Unternehmen eine große Herausforderung. Um die Entwicklung des virtuellen Modells möglich und zugleich effizienter zu machen, sind vor allem Datenübernahmen aus vorhergehenden Arbeitsschritten (z.B. CAD / ECAD Software) nötig. Aufgrund von fehlenden Schnittstellen und inkompatiblen Datenformaten ist dies jedoch noch nicht immer möglich. Daher arbeiten wir bei SCIO an einem standardisierten Datenmodell, einer strukturierten Datenablage ("Single Source of Truth") und der Entwicklung von fehlenden Schnittstellen für eine größtmögliche Durchgängigkeit. Dabei behalten wir auch externe Standardisierungsaktivitäten im Auge:

• Manufacturing X: Aktivitäten und Standards in der Fertigungsindustrie zur Verbesserung von Produktionsprozessen.• Verwaltungsschale: Eine digitale Schnittstelle zur Speicherung und Verwaltung von Informationen über physische Objekte in der Industrie 4.0.

• Universal Scene Description (USD): Ein offener Standard zur Speicherung, Bearbeitung und Zusammenarbeit von 3D-Grafikdaten, welcher immer mehr in industrieller Software verbreitet ist.

Wie kann die Sicherheit der Daten in solch einem vernetzten System gewährleistet werden?

Sicherheit hat bei uns höchste Priorität. Denn Hackerangriffe nehmen in Zeiten vernetzter und digitaler Produktionen immer mehr zu. In unseren Systemen und gesamten Unternehmensprozessen stellen wir daher die höchste Sicherheit der Daten sicher. Im Automotive-Umfeld setzen zahlreiche Großkunden zudem die TISAX®-Zertifizierung (Trusted Information Security Assessment Exchange) für eine Zusammenarbeit voraus, die auch die VESCON Automation seit diesem Jahr hat.

Auch wenn der Begriff Digital Twin bereits häufig verwendet wird, wo stehen wir tatsächlich in seiner Entwicklung?

Modelle abstrahieren immer nur einen Ausschnitt der wirklichen Welt, und zwar mit einem speziellen Ziel im Blick. Aufgrund dieser Vielfalt an Herangehensweisen ist es auch angesichts der komplexen Definition schwierig zu bestimmen, bei welchen Modellen wir jetzt schon von Digital Twins sprechen oder nicht. Technisch ist die Entwicklung grundsätzlich jedoch sehr weit vorangeschritten. Durch hochleistungsfähige Parallelrechner und performante Cloudanbindungen können bereits große Datenmengen für die Visualisierung von sehr realitätsnahen, teils sogar KI-basierten, digitalen Modellen verarbeitet werden.

In Kundenprojekten haben wir basierend auf unserer VIBN bereits erste digitale Ebenbilder der Anlage und Prozesse entwickelt.

Für die Firma Fujifilm beispielsweise haben wir eine Zelle zur zerstörungsfreien Prüfung von Bauteilen (NDT) nicht nur konstruiert und gefertigt, sondern auch virtualisiert. Fuji kann das virtuelle Modell im Vertrieb zur interaktiven Demonstration für deren Kunden nutzen sowie für Schulungen oder die risikolose Erprobung von neuen Schrittketten für die Messungen von neuen Bauteilen.

Ein Automobilhersteller hat bereits einen „digitalen Zwilling“ eines kompletten Werks umgesetzt und erprobt nun anhand dessen, neue Prozesse für Anpassungen und Erweiterungen.

Mehr Informationen zu dem Digital Twin Konzept sowie unserer Expertise finden Sie auf der Unternehmensseite der SCIO Marke VESCON.